【納期回答がすぐにできない】生産計画作成の自動化で即日回答が可能に!|製造会社(株)ブライトン様の事例

(株)ブライトン様

ハーネス部品の製造会社

【課題点】

納期回答がすぐにできない

【IoT導入後】

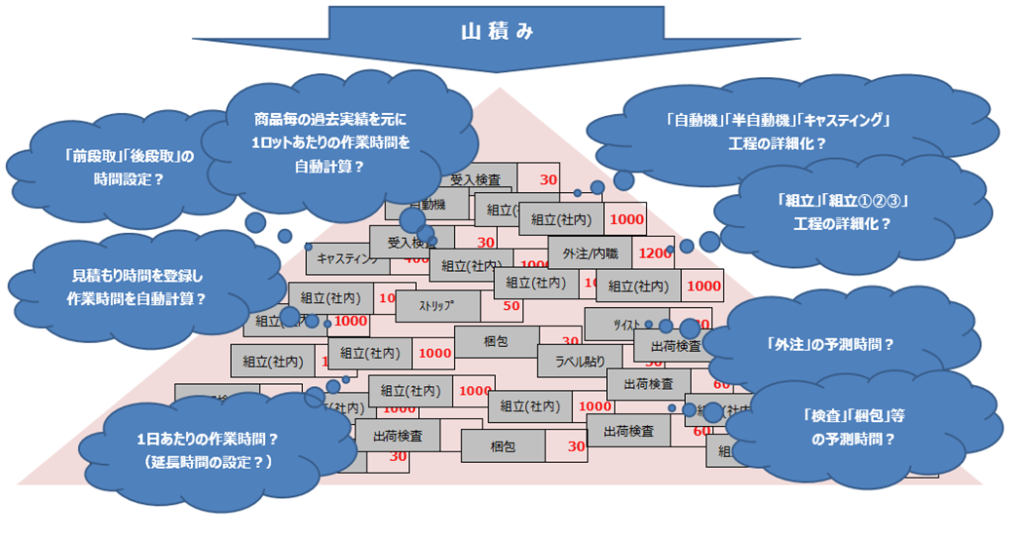

山積み山崩しの手法を用いて受注情報から計画票を自動作成。

4時間ほどかかっていた生産計画の作成が1時間程度で済むように。

今回は大阪本社で営業活動、鳥取工場で生産を行う「ハーネス部品」の製造会社、(株)ブライトン 様のお悩みをIoTを用いて解消した事例をご紹介します。

問題点と導入後の結果

問題点|翌日の生産計画しか立てられていない

株式会社ブライトン様では、翌日の生産計画しか立てられておらず、さらにその翌日の生産計画作成にも時間がかかっていました。先々の生産計画が分からないため、顧客への納期回答に時間がかかるという悪循環に陥っていました。そこで、正確な計画表を作成することを目的とし、生産計画の自動化を行いました。

IoT導入で計画作成を自動化!|山積み山崩しの手法を用いて、受注情報から計画表を自動作成

まずは別のシステムで管理している受注を取り込み、作業時間を計測することで実工数の取得を行いました。そこから生産計画を自動作成することで、実際の作業時間に基づいた生産計画ができるようになりました。

今回用いたのは山積み・山崩しといわれる手法で、この手法は、工程ごとの仕事量と工場の生産能力をバランスよく考慮し、生産量や納期を考えながら仕事を期間ごとに適切に配分する方法です。これにより、4時間ほどかかっていた生産計画の作成が1時間程度で済むようになりました。

今回の導入ツールを深堀り

井隼技術員

井隼技術員今回取り組みを行うにあたって、当社IoTツールの『iIT』と『Qmm』を導入頂きました。

上記取り組みは『iIT』で生産実績の情報を取得し、受発注情報のデータをもとに生産計画を作成していきます。その際に、パラメータを設定することで、工場に合わせて生産計画を立てることができます。

1、さまざまなパラメータを使って生産計画を自動作成、人による最終調整も可能

生産計画の作成は、基本的には「受注の納期」と「工程の作業時間」をベースに行いました。加えて、生産計画の精度を上げるオプションとして、「機械の空き情報」と「部品の在庫状況」、「部品の入荷予定」もパラメータとして使用しました。また最終手作業での日程調整も可能で、特定の生産を優先したい場合など、最終的な生産計画については人の判断を取り入れつつ調整することもできます。

2、材料不足の場合は、自動で生産計画に上がらない仕組みに

さらに、材料在庫・発注状況・生産実績と連動により、材料不足の場合は材料が不足しなくなるまで生産計画には上がらない仕様で作成しました。これによって、材料がないのに生産計画には表示されることを防いでいます。このように、IoT技術と山積み・山崩しの手法を融合することで、生産計画の作成時間を劇的に短縮し、生産プロセスの効率化を進められています。

システム導入後のお客様のお声

株式会社ブライトン鳥取工場 工場長 薮内様に、ツール導入後の様子を伺いました。

- システムを導入して、楽になったことは何ですか?

-

ブライトンの中が見えたところですね。

今までは担当者の頭の中でしか見えていなかったものが、皆が見えるようになった、というのが一番大きいです。

さらにそれが、”どこまであるの?足りるの足りんの?”というのも、ある程度数字として見えるようになってきました。

それが見えるようになったことで、今まで苦戦していた進捗が、”今はここまで行っとるね”と見えるから、これは一番管理者の側からすれば大きく楽になりました。

これまでは、納期回答要求がくれば、その納期回答の品番を持って全てのところを歩いて確認していたので大変でした。 - 今後さらに改善したい点はございますか?

-

システムの形としてはできているけれども、本来の欲しいところがまだできていないということですね。

私の製造側とすれば計画というところがまだ完璧にはできていないですね。仮に今50点だよ、とみれば、そこができれば80点90点という高い合格点が出るんじゃないかと思います。

それをするのに早くなんとかやりたい。それが本当にできれば、全ての資料・出ている情報が内容の濃い信ぴょう性の高いものになると思っています。なので、まだまだ道半ばです。

いなばテクノではお客様とともにステップを踏みながらシステムを導入し、現場に合わせて改善を進めさせて頂いています。

薮内様、ご協力ありがとうございました。これからもサポートしていきます。

生産計画の自動化でお悩みでしたら、下記フォームからお気軽にご相談ください。無料で相談を受け付けております。

スタッフの紹介

技術員

HTML JavaScriptを使ったWebシステムの開発を担当。

現場目線を意識した画面作成を心がけています。