CNCフライス盤を使ってみました

はじめに

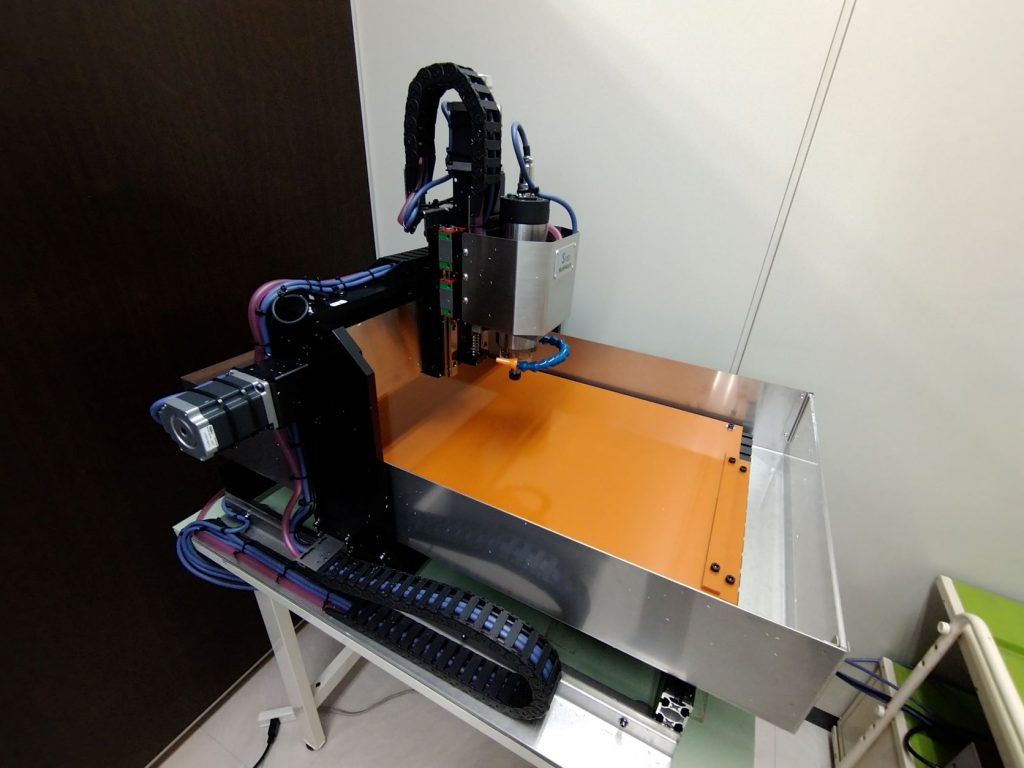

「ものづくり事業」に向けて、CNCフライス盤を購入しました。

手動のフライス盤の経験者もいない我が社で、いきなりCNCフライス盤!です。

試行錯誤を繰り返しながら、何とか加工できるレベルになってきました。まだまだ素人レベルですが、ご紹介したいと思います。

CNCフライス盤の仕様と操作環境

【CNCフライス盤 仕様】

| テーブルサイズ | 幅360mm 奥行き640mm |

| 加工範囲 | X248mm Y440mm Z100mm |

| 主軸回転数 | 24000rpm MAX |

| 送り速度 | 1800mm/min MAX |

【操作環境・ソフト】

| CAD | solidworks |

| CAM | fusion360 |

| CNCソフト | edingCNC |

手探りからのスタート

前の会社にいた頃にフライス盤を使っている現場を見たことはあっても、使ったことはなく、何をどうして良いのやら全く分からない状態からスタートしました。

CAMはどのソフトが良いの?

CNCソフトって何?

どうやって動かすの?

材料固定のお勧めの方法は?

材料の平行出し、加工原点の設定はどうやってやるの?

樹脂・金属それぞれで、回転数や切削速度は幾らに設定するの?

どんな加工の時にどんなエンドミルを使うの?

などなど、分からないことだらけです。

今回の「ものづくり事業」の立ち上げでかなりお金を使っていますので、フライス盤の習得はお金を使わず自力で何とかしようと思い、フライス盤メーカ、前の会社の知人、ネット情報など、あらゆるツテを使って調べまくりました。

何とか動き始めましたが・・・

色々調べて、試行錯誤の結果、何とか操作できる様になりました。

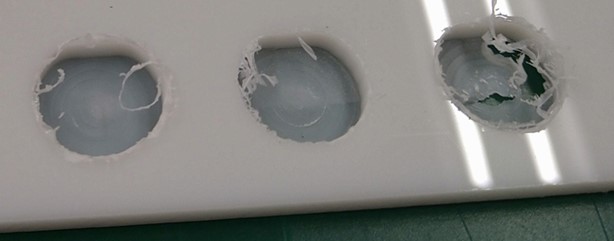

簡単に切削できる[ケミカルウッド]では狙った形状に加工できる様になったので、製品用パネル加工の本番に向け[ABS樹脂]を切削してみました。

すると、バリがひどく、きれいに仕上りません。 回転数、送り速度など、色々と変えてチャレンジするのですが、バリが収まる気配はありません。

きれいに加工できました!

ネットで色々調べてみると、樹脂用エンドミルがあることが分かり、早速購入してトライしました。

その結果、今までの苦労が嘘のようにきれいに仕上りました。

おわりに

今回、CNCフライス盤を使って自力で樹脂パネルの追加工に成功しました。

但し、今回は簡単な抜き加工だけですし、加工速度もゆっくり加工しています。

YouTubeなどを見るともっと複雑な形状をサクサクと加工していますので、今後はいろんな形状の加工や、加工速度の最適化など、フライス盤を使いこなしていきたいと思います。