【不正確な作業時間、入力ミスが起きる】7セグメントディスプレイの読み取り|製造会社イナバゴム(株)様の事例

イナバゴム(株)様

ゴム部品の製造会社

【課題点】

手書きの削減

【IoT導入後】

7セグメントディスプレイの読み取りで自動入力。

大阪本社で営業活動、鳥取工場で生産を行う「精密ゴム成形品」の製造会社、イナバゴム 様の事例をご紹介します。

問題点と導入後の結果

問題点|不正確な作業時間、入力ミスが起きること

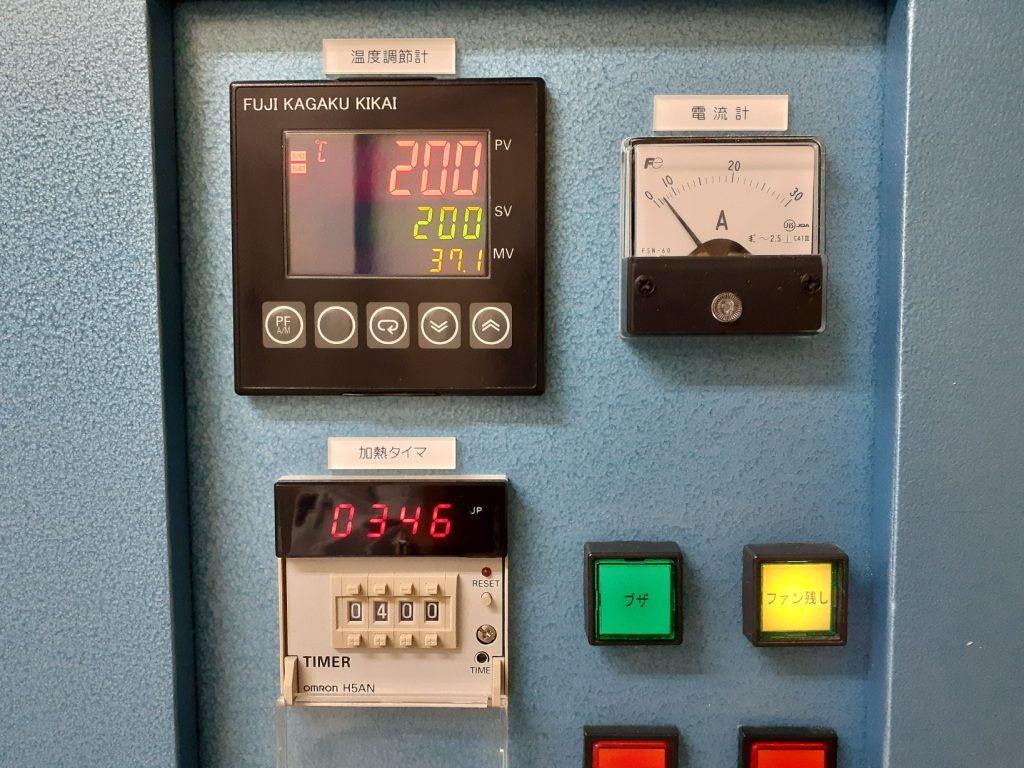

イナバゴム 様は、すべての製造品に紙の「製品トラベラーシート」を付帯し管理しています。この紙への手書きをやめたいというお困りごとを抱えておられました。ゴムをオーブンに入れる工程では、作業者がオーブンに表示されるディスプレイを見ながら設定温度や時間を紙に記入していました。

情報の自動取得!|7セグメントディスプレイの画像読み取り

お困りごとである不正確な作業時間、入力ミスを防ぐ方法として、手書きで写している情報の自動取得を提案いたしました。

具体的には、機械に表示している温度や時間などのデータを読み取り、電子データとして保存するような仕組みを提案いたしました。

機械に後付けで設置、作業者の邪魔にならない仕組み

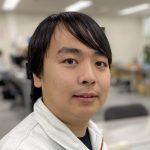

井隼技術員

井隼技術員機械から情報を取得する方法だと費用が大きいため、カメラを使って表示している情報を自動取得するような仕組みにしました。

また、作業者は読み取りする画面の近くのボタンを使って操作するため、邪魔にならないような仕組みを考えました。

簡単な構造で簡単に設置

この画像認識装置は自社で3dプリンターで作成しました。確実に識別するために外光が入り込まないように、ディスプレイを覆うようにカバーを付けています。

取付場所に合わせた寸法で設計したため、設置作業は1時間ほどでした。

稼働構造により作業を邪魔しない

作業を邪魔せずに確実に数値を読み取れるようにカメラを稼働構造にしています。

外光が入らないようにカバーを付けましたが、このままではパネル近くのボタンや数値が見えません。

そこで、カバーを稼働構造にすることで、作業者がいつでも動かせるようにしました。

このように取得した電子データを活用し、手書き作業を無くすことに成功しました。

入力作業のデジタル化でお悩みでしたら、下記フォームからお気軽にご相談ください。無料で相談を受け付けております。

スタッフの紹介

技術員

HTML JavaScriptを使ったWebシステムの開発を担当。

現場目線を意識した画面作成を心がけています。